Lean Prozessverbesserung: Beseitigung der Verschwendung

Lean Process Improvement ist eine Methode, die darauf abzielt, Verschwendung zu beseitigen und die Produktivität zu optimieren. Durch die Umsetzung der Lean-Prinzipien können Unternehmen ihre Abläufe rationalisieren, die Effizienz steigern und ihren Kunden einen besseren Wert bieten. In diesem Artikel erfahren Sie, was Lean Process Improvement ist, welche Vorteile es bietet und wie es zur Reduzierung von Verschwendung eingesetzt werden kann. Wir werden uns auch mit dem Einsatz der Wertstromanalyse und den Auswirkungen der Standardisierung auf die Abfallreduzierung befassen. Schließlich werden wir die Anwendung von Kaizen-Techniken zur weiteren Verbesserung der Prozesseffizienz diskutieren.

Suchen Sie etwas anderes? Entdecken Sie diese verwandten Artikel:

Was ist schlanke Prozessverbesserung?

Lean Process Improvement, oft auch als Lean Manufacturing oder Lean Management bezeichnet, ist ein systematischer Ansatz zur Identifizierung und Beseitigung von Verschwendung jeglicher Art. Ursprünglich von Toyota in den 1940er Jahren entwickelt, wurde es seitdem von Unternehmen aus verschiedenen Branchen übernommen. Das Kernkonzept der schlanken Prozessverbesserung besteht darin, mit weniger Ressourcen mehr Wert für die Kunden zu schaffen.

Die schlanke Prozessverbesserung basiert auf mehreren Grundprinzipien, darunter:

| Wert: | Verstehen, was der Kunde als wertvoll erachtet, und die Bemühungen darauf konzentrieren, diesen Wert zu liefern. |

| Wertstrom: | Mapping des gesamten Prozesses und Identifizierung von Bereichen mit Verschwendung und Ineffizienz. |

| Fluss: | Gewährleistung eines reibungslosen und ununterbrochenen Arbeitsflusses durch Beseitigung von Engpässen und Verkürzung der Vorlaufzeiten. |

| Ziehen Sie: | Produzieren Sie auf Basis der Kundennachfrage, anstatt Produkte durch das System zu pushen. |

| Perfektion: | Gewährleistung eines reibungslosen und ununterbrochenen Arbeitsflusses durch Beseitigung von Engpässen und Verkürzung der Vorlaufzeiten. |

Bei der Implementierung der schlanken Prozessverbesserung beginnen Unternehmen häufig mit einer gründlichen Analyse ihrer aktuellen Prozesse. Dabei wird der gesamte Wertstrom abgebildet, von der Bestellung eines Kunden bis zur Lieferung des Endprodukts oder der Dienstleistung. Durch die Visualisierung des gesamten Prozesses können Unternehmen Bereiche mit Verschwendung identifizieren, wie z.B. unnötige Wartezeiten, übermäßige Bestände oder überflüssige Schritte.

Sobald die Bereiche der Verschwendung identifiziert sind, können sich Unternehmen darauf konzentrieren, diese zu beseitigen. Dies kann durch verschiedene Techniken geschehen, z.B. durch die Standardisierung von Arbeitsprozessen, die Einführung visueller Managementsysteme oder den Einsatz von Tools wie Kanban-Boards zur Fortschrittsverfolgung. Durch die kontinuierliche Überwachung und Verbesserung des Prozesses können Unternehmen ein höheres Maß an Effizienz und Effektivität erreichen.

Einer der wichtigsten Vorteile der schlanken Prozessverbesserung ist ihre Fähigkeit, die Kundenzufriedenheit zu erhöhen. Indem Sie verstehen, was der Kunde wirklich schätzt und Aktivitäten eliminieren, die keinen Mehrwert schaffen, können Unternehmen Produkte und Dienstleistungen anbieten, die den Kundenbedürfnissen besser entsprechen. Dies kann zu einer stärkeren Kundentreue, zu Folgegeschäften und zu positiven Mund-zu-Mund-Propaganda-Empfehlungen führen.

Darüber hinaus kann die Verbesserung schlanker Prozesse auch zu erheblichen Kosteneinsparungen führen. Durch die Beseitigung von Verschwendung und die Verbesserung der Effizienz können Unternehmen ihre Betriebskosten senken, ihre Gewinnmargen verbessern und sich einen Wettbewerbsvorteil auf dem Markt verschaffen. Dies kann besonders in Branchen mit engen Gewinnspannen oder starkem Wettbewerb von Vorteil sein.

Ein weiterer Vorteil der schlanken Prozessverbesserung ist die Konzentration auf das Engagement und die Befähigung der Mitarbeiter. Indem Sie Ihre Mitarbeiter in den Verbesserungsprozess einbeziehen und ihnen die Werkzeuge und Befugnisse geben, um Änderungen vorzunehmen, können Unternehmen deren Wissen und Kreativität nutzen. Dies führt nicht nur zu besseren Lösungen und Ideen, sondern fördert auch die Moral und Zufriedenheit der Mitarbeiter.

Zusammenfassend lässt sich sagen, dass die schlanke Prozessverbesserung eine leistungsstarke Methode ist, die es Unternehmen ermöglicht, Verschwendung zu erkennen und zu beseitigen, die Effizienz zu steigern und den Kunden einen höheren Wert zu bieten. Durch die Umsetzung der Lean-Prinzipien können Unternehmen ein höheres Maß an Kundenzufriedenheit, Kosteneinsparungen und Mitarbeiterengagement erreichen. Ob in der Fertigung, im Gesundheitswesen oder im Dienstleistungssektor – die schlanke Prozessverbesserung hat sich als wertvolles Instrument für Unternehmen erwiesen, die nach kontinuierlicher Verbesserung und Spitzenleistungen streben.

Beispiele für Gluu-Funktionen zur Prozessverbesserung

Einfache Prozessabbildung

Karte mit fünf Grundformen, um das Verständnis und die Verwendung durch Mitarbeiter auf allen Ebenen zu vereinfachen.

Eingebettete digitale Formulare

Hängen Sie Formulare an Aufgaben an und erfassen Sie Antworten über die mobile App genau dann, wenn die Arbeit erledigt ist.

Vorteile der schlanken Prozessverbesserung

Die Umsetzung von Lean Process Improvement kann für Unternehmen zahlreiche Vorteile bringen. Einige der wichtigsten Vorteile sind:

- Verbesserte Effizienz: Durch die Beseitigung von Verschwendung und die Optimierung von Prozessen können Unternehmen ihre Produktivität steigern und unnötige Schritte reduzieren.

- Wenn Unternehmen Lean-Prozesse verbessern, begeben sie sich auf eine Reise zu mehr Effizienz. Indem sie ihre Arbeitsabläufe genau unter die Lupe nehmen und Bereiche der Verschwendung identifizieren, können sie ihre Prozesse rationalisieren und unnötige Schritte eliminieren. Diese Optimierung spart nicht nur Zeit, sondern stellt auch sicher, dass die Ressourcen effektiv genutzt werden, was zu einer verbesserten Gesamteffizienz führt.

- Wenn Unternehmen Lean-Prozesse verbessern, begeben sie sich auf eine Reise zu mehr Effizienz. Indem sie ihre Arbeitsabläufe genau unter die Lupe nehmen und Bereiche der Verschwendung identifizieren, können sie ihre Prozesse rationalisieren und unnötige Schritte eliminieren. Diese Optimierung spart nicht nur Zeit, sondern stellt auch sicher, dass die Ressourcen effektiv genutzt werden, was zu einer verbesserten Gesamteffizienz führt.

- Geringere Kosten: Eine schlanke Prozessverbesserung hilft, unnötige Kosten zu minimieren, wie z.B. Überbestände, Überproduktionen und Nacharbeit.

- Eines der Hauptziele der schlanken Prozessverbesserung ist es, alle Aktivitäten zu eliminieren, die keinen Mehrwert für das Unternehmen oder den Kunden bringen. Auf diese Weise können Unternehmen die mit Überbeständen, Überproduktion und Nacharbeit verbundenen Kosten erheblich reduzieren. Mit den Lean-Prinzipien können Unternehmen Kosteneinsparungen erzielen und dabei das gleiche, wenn nicht sogar ein höheres Produktivitätsniveau beibehalten.

- Eines der Hauptziele der schlanken Prozessverbesserung ist es, alle Aktivitäten zu eliminieren, die keinen Mehrwert für das Unternehmen oder den Kunden bringen. Auf diese Weise können Unternehmen die mit Überbeständen, Überproduktion und Nacharbeit verbundenen Kosten erheblich reduzieren. Mit den Lean-Prinzipien können Unternehmen Kosteneinsparungen erzielen und dabei das gleiche, wenn nicht sogar ein höheres Produktivitätsniveau beibehalten.

- Bessere Qualität: Durch die Konzentration auf den Wert und die Reduzierung von Fehlern können Unternehmen ihren Kunden qualitativ hochwertigere Produkte und Dienstleistungen liefern.

- Qualität ist ein entscheidender Aspekt für den Erfolg eines jeden Unternehmens. Bei der schlanken Prozessverbesserung geht es vor allem darum, den Kunden einen Mehrwert zu bieten, indem Mängel und Fehler reduziert werden. Durch die Einführung robuster Qualitätskontrollmaßnahmen und die kontinuierliche Überwachung und Verbesserung von Prozessen können Unternehmen sicherstellen, dass ihre Produkte und Dienstleistungen die Erwartungen ihrer Kunden erfüllen oder übertreffen. Dieses Engagement für Qualität steigert nicht nur die Kundenzufriedenheit, sondern stärkt auch den Ruf des Unternehmens auf dem Markt.

- Qualität ist ein entscheidender Aspekt für den Erfolg eines jeden Unternehmens. Bei der schlanken Prozessverbesserung geht es vor allem darum, den Kunden einen Mehrwert zu bieten, indem Mängel und Fehler reduziert werden. Durch die Einführung robuster Qualitätskontrollmaßnahmen und die kontinuierliche Überwachung und Verbesserung von Prozessen können Unternehmen sicherstellen, dass ihre Produkte und Dienstleistungen die Erwartungen ihrer Kunden erfüllen oder übertreffen. Dieses Engagement für Qualität steigert nicht nur die Kundenzufriedenheit, sondern stärkt auch den Ruf des Unternehmens auf dem Markt.

- Höhere Kundenzufriedenheit: Die schlanke Prozessverbesserung zielt darauf ab, den Kunden einen größeren Wert zu bieten, was zu einer höheren Zufriedenheit und Loyalität führt.

- Die Kundenzufriedenheit steht im Mittelpunkt der schlanken Prozessverbesserung. Indem sie sich auf die Bereitstellung von Werten und die kontinuierliche Verbesserung von Prozessen konzentrieren, können Unternehmen die Erwartungen ihrer Kunden erfüllen und übertreffen. Wenn Kunden Produkte und Dienstleistungen erhalten, die ihren Bedürfnissen und Vorlieben entsprechen, ist die Wahrscheinlichkeit größer, dass sie zufrieden sind und dem Unternehmen treu bleiben. Diese erhöhte Kundenzufriedenheit führt nicht nur zu Folgegeschäften, sondern erzeugt auch positive Mundpropaganda, die neue Kunden anzieht.

- Die Kundenzufriedenheit steht im Mittelpunkt der schlanken Prozessverbesserung. Indem sie sich auf die Bereitstellung von Werten und die kontinuierliche Verbesserung von Prozessen konzentrieren, können Unternehmen die Erwartungen ihrer Kunden erfüllen und übertreffen. Wenn Kunden Produkte und Dienstleistungen erhalten, die ihren Bedürfnissen und Vorlieben entsprechen, ist die Wahrscheinlichkeit größer, dass sie zufrieden sind und dem Unternehmen treu bleiben. Diese erhöhte Kundenzufriedenheit führt nicht nur zu Folgegeschäften, sondern erzeugt auch positive Mundpropaganda, die neue Kunden anzieht.

- Befähigte Mitarbeiter: Die Einbeziehung der Mitarbeiter in Initiativen zur schlanken Prozessverbesserung fördert eine Kultur der kontinuierlichen Verbesserung und gibt ihnen ein Gefühl der Eigenverantwortung.

- Die Einbeziehung der Mitarbeiter in Initiativen zur Verbesserung schlanker Prozesse ist ein wesentlicher Aspekt des Erfolgs. Wenn Mitarbeiter an der Identifizierung und Umsetzung von Prozessverbesserungen beteiligt sind, fühlen sie sich verantwortlich und befähigt. Dieses Engagement fördert eine Kultur der kontinuierlichen Verbesserung, in der die Mitarbeiter aktiv ihre Ideen und ihr Fachwissen einbringen, um die organisatorischen Abläufe zu verbessern. Befähigte Mitarbeiter sind motivierter, produktiver und engagierter für den Erfolg des Unternehmens.

👉 Recommendation: Embrace lean process improvement to enhance efficiency, reduce costs, improve quality, increase customer satisfaction, and empower your employees. Start by identifying and eliminating waste in your workflows to optimize operations and deliver greater value to your customers.

Nutzen Sie Value Stream Mapping zur Abfallreduzierung

Die Wertstromanalyse ist ein leistungsfähiges Instrument, das bei der schlanken Prozessverbesserung eingesetzt wird, um den Material- und Informationsfluss zu identifizieren und zu visualisieren, der für die Lieferung eines Produkts oder einer Dienstleistung erforderlich ist. Durch die Darstellung des gesamten Wertstroms, von der Anfrage des Kunden bis zur Fertigstellung des Produkts, können Unternehmen Bereiche mit Verschwendung und Ineffizienz identifizieren.

Bei der Abbildung von Wertströmen berücksichtigen Unternehmen sowohl die physischen als auch die informatorischen Aspekte ihrer Prozesse. Durch die Analyse des Materialflusses, der Informationen und der Arbeitsaktivitäten können sie Engpässe, Verzögerungen und unnötige Schritte erkennen. Darüber hinaus können sie gezielte Maßnahmen ergreifen, um Verschwendung zu reduzieren und den Wertstrom zu rationalisieren, was letztendlich die Effizienz des Gesamtprozesses verbessert.

Einer der Hauptvorteile des Wertstrom-Mappings ist die Möglichkeit, den gesamten Wertstrom visuell darzustellen. Auf diese Weise können Unternehmen die verschiedenen Schritte, die mit der Bereitstellung eines Produkts oder einer Dienstleistung verbunden sind, leicht identifizieren und verstehen. Durch die visuelle Darstellung des Wertstroms können Unternehmen einen ganzheitlichen Überblick über ihre Prozesse gewinnen und Bereiche mit Verbesserungspotenzial identifizieren.

Die Wertstromanalyse hilft Unternehmen auch dabei, Verschwendung in ihren Prozessen zu erkennen. Verschwendung kann viele Formen annehmen, z.B. überschüssige Bestände, unnötige Transporte oder Überproduktion. Durch die Analyse des Wertstroms können Unternehmen diese Bereiche der Verschwendung ermitteln und Schritte unternehmen, um sie zu beseitigen oder zu reduzieren. Es lohnt sich, daran zu denken, dass dies nicht nur die Effizienz verbessert, sondern auch die Kosten senkt und die Kundenzufriedenheit erhöht.

Ein weiterer Vorteil der Wertstromanalyse ist ihre Fähigkeit, die Zusammenarbeit und Kommunikation innerhalb eines Unternehmens zu erleichtern. Indem Sie Mitarbeiter aus verschiedenen Abteilungen oder Funktionen in den Mapping-Prozess einbeziehen, können Unternehmen wertvolle Einblicke und Perspektiven gewinnen. Diese funktionsübergreifende Zusammenarbeit kann zu innovativen Lösungen und einem gemeinsamen Verständnis des Wertstroms führen und so eine Kultur der kontinuierlichen Verbesserung fördern.

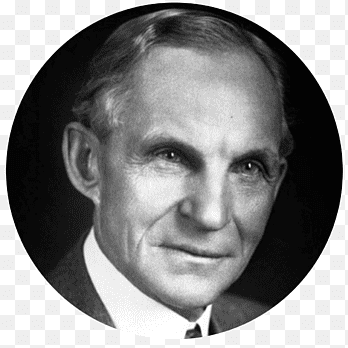

„Zeitverschwendung unterscheidet sich von materieller Verschwendung dadurch, dass sie nicht gerettet werden kann. Die einfachste aller Verschwendungen und die am schwersten zu korrigierende ist die Verschwendung von Zeit, denn verschwendete Zeit verschmutzt den Boden nicht wie verschwendetes Material.“

Henry Ford

Außerdem bietet die Wertstromanalyse eine Grundlage für die Messung von Verbesserungen. Indem Sie den aktuellen Stand des Wertstroms dokumentieren, können Unternehmen ihre Fortschritte im Laufe der Zeit verfolgen. So können sie die Effektivität ihrer Verbesserungsbemühungen bewerten und datengestützte Entscheidungen treffen. Durch die regelmäßige Aktualisierung der Wertstromkarte können Unternehmen sicherstellen, dass sich ihre Prozesse kontinuierlich weiterentwickeln und verbessern.

Zusammenfassend lässt sich sagen, dass die Wertstromanalyse ein wertvolles Werkzeug für Unternehmen ist, die Verschwendung reduzieren und die Prozesseffizienz verbessern möchten. Durch die visuelle Darstellung des gesamten Wertstroms und die Analyse auf Verschwendung können Unternehmen Bereiche mit Verbesserungspotenzial identifizieren und gezielte Maßnahmen ergreifen. Dies verbessert nicht nur die Effizienz, sondern senkt auch die Kosten und erhöht die Kundenzufriedenheit. Darüber hinaus erleichtert die Wertstromanalyse die Zusammenarbeit und Kommunikation innerhalb einer Organisation, was zu innovativen Lösungen und einer Kultur der kontinuierlichen Verbesserung führt.

Untersuchung der Auswirkungen der Standardisierung auf den Abfall

Die Standardisierung spielt eine entscheidende Rolle bei der schlanken Prozessverbesserung, da sie zur Einführung konsistenter Prozesse und Verfahren beiträgt. Durch die Einführung standardisierter Arbeitsanweisungen können Unternehmen Abweichungen reduzieren und die Vorhersagbarkeit verbessern, was zu einer Verringerung der Verschwendung führt.

Die Standardisierung stellt sicher, dass die Arbeit auf einheitliche Weise ausgeführt wird, wodurch unnötige Abweichungen und Fehler vermieden werden. Es hilft den Mitarbeitern, die Erwartungen zu verstehen und ermöglicht ihnen, Abweichungen vom Standard zu erkennen. Durch die kontinuierliche Verbesserung und Verfeinerung standardisierter Prozesse können Unternehmen die Verschwendung durch Nacharbeit, Fehler und ineffiziente Praktiken minimieren.

Anwendung von Kaizen-Techniken zur Rationalisierung von Prozessen

Kaizen, ein japanischer Begriff, der „kontinuierliche Verbesserung“ bedeutet, ist eine Schlüsselkomponente der schlanken Prozessverbesserung. Es geht darum, kleine, schrittweise Änderungen an Prozessen und Systemen vorzunehmen, um die Produktivität zu steigern und Verschwendung zu vermeiden.

Kaizen-Techniken konzentrieren sich darauf, die Mitarbeiter zu befähigen, Verbesserungen in ihrer täglichen Arbeit zu erkennen und umzusetzen. Dazu gehören oft Brainstorming-Sitzungen, Ursachenanalysen und die Zusammenarbeit der Teammitglieder. Indem sie das kollektive Wissen und die Erfahrung ihrer Mitarbeiter nutzen, können Unternehmen kontinuierliche Verbesserungen vorantreiben und nachhaltige Ergebnisse erzielen.

Zu den gängigen Kaizen-Techniken gehören 5S, das sich auf die Organisation und Sauberkeit am Arbeitsplatz konzentriert, und Kanban, ein visuelles Planungssystem, das zur Optimierung der Lagerbestände und des Produktionsflusses beiträgt. Durch die Anwendung dieser Techniken und die Förderung einer Kultur der kontinuierlichen Verbesserung können Unternehmen ihre Prozesse weiter rationalisieren und Verschwendung vermeiden.

Schlussfolgerung

Die schlanke Prozessverbesserung ist eine leistungsstarke Methode zur Beseitigung von Verschwendung und zur Optimierung der Produktivität. Durch die Umsetzung der Lean-Prinzipien können Unternehmen ihre Abläufe rationalisieren, die Effizienz steigern und ihren Kunden einen besseren Wert bieten. Durch den Einsatz von Wertstromanalyse, Standardisierung und Kaizen-Techniken können Unternehmen verschiedene Formen von Verschwendung identifizieren und beseitigen und so letztlich ein höheres Maß an Leistung und Wettbewerbsfähigkeit in der heutigen dynamischen Geschäftswelt erreichen.

Fragen und Antworten

Ein Beispiel für eine Prozessverbesserung im Rahmen von Lean ist die Umsetzung der „5S“-Methode, die sich auf die Organisation und Aufrechterhaltung eines sauberen, effizienten Arbeitsplatzes durch fünf Schritte konzentriert: Sortieren, In Ordnung bringen, Glänzen, Standardisieren und Erhalten.

Wert: Ermitteln Sie, was aus Sicht des Kunden einen Mehrwert darstellt.

Wertstrom: Bilden Sie den gesamten Wertstrom ab und analysieren Sie ihn, um Verschwendung zu vermeiden.

Fluss: Sorgen Sie für einen reibungslosen, kontinuierlichen Arbeits- oder Prozessfluss.

Pull: Nutzen Sie die Kundennachfrage, um Produktions- oder Serviceaktivitäten auszulösen.

Perfektion: Streben Sie nach kontinuierlicher Verbesserung und Exzellenz in allen Aspekten des Prozesses.

Wert spezifizieren: Definieren Sie klar und deutlich, was der Kunde an einem Produkt oder einer Dienstleistung schätzt.

Identifizieren Sie den Wertstrom: Zeichnen Sie den gesamten Prozess oder Wertstrom vom Anfang bis zum Ende auf, um Verschwendung und Verbesserungsmöglichkeiten zu identifizieren.

Flow: Schaffen Sie einen kontinuierlichen Arbeitsfluss, indem Sie Engpässe und Unterbrechungen im Prozess beseitigen.

Pull: Richten Sie die Produktion oder die Erbringung von Dienstleistungen an der Kundennachfrage aus, um Überproduktion und Überbestände zu vermeiden.

Streben Sie nach Perfektion: Versuchen Sie ständig, Prozesse zu verbessern und Verschwendung zu beseitigen, um ein höheres Maß an Effizienz und Qualität zu erreichen.

Identifizierender Wert: Verstehen, was der Kunde an einem Produkt oder einer Dienstleistung schätzt.

Abbildung des Wertstroms: Analyse des gesamten Prozesses, um Schritte zu identifizieren, die einen Mehrwert schaffen und solche, die dies nicht tun (Verschwendung).

Erstellen eines Flusses: Schaffung eines reibungslosen, kontinuierlichen Arbeitsablaufs durch Reduzierung von Unterbrechungen und Verzögerungen.

Implementieren von Pull: Ausrichtung der Produktion oder Dienstleistungserbringung an der Kundennachfrage, um Überproduktion zu vermeiden.

Streben nach Perfektion: Kontinuierliche Suche nach Möglichkeiten, Prozesse zu verbessern und Verschwendung zu vermeiden, streben nach Exzellenz.

Die Lean-Methode zielt darauf ab, Effizienz, Qualität und Kundenzufriedenheit zu steigern und gleichzeitig Kosten und Durchlaufzeiten zu reduzieren.

Identifizieren Sie den Wert: Bestimmen Sie, was der Kunde an einem Produkt oder einer Dienstleistung schätzt.

Bilden Sie den Wertstrom ab: Analysieren Sie den gesamten Prozess, um Bereiche mit Verschwendung und Verbesserungsmöglichkeiten zu identifizieren.

Schaffen Sie einen Fluss: Sorgen Sie für einen reibungslosen, kontinuierlichen Arbeitsfluss, um Unterbrechungen und Verzögerungen zu reduzieren.

Implementieren Sie Pull: Richten Sie die Produktion oder die Erbringung von Dienstleistungen an der Kundennachfrage aus, um Überproduktion zu vermeiden.

Streben Sie nach Perfektion: Suchen Sie ständig nach Verbesserungen, beseitigen Sie Verschwendung und streben Sie nach hervorragenden Prozessen.

Der Begriff „Lean“ im Zusammenhang mit der Prozessverbesserung steht nicht für ein bestimmtes Akronym. Stattdessen handelt es sich um eine Reihe von Prinzipien und Praktiken, die darauf abzielen, Verschwendung zu vermeiden, die Effizienz zu verbessern und den Kunden einen Mehrwert zu bieten.

Der Lean-Prozessplan umfasst die Bewertung der aktuellen Prozesse, die Festlegung klarer Ziele, die Bildung von Teams, die Schulung von Mitarbeitern, die Abbildung von Wertströmen, die Implementierung von Lean-Tools, die Standardisierung von Verfahren, die Verwendung von visuellem Management, die Messung der Leistung, die Förderung von Problemlösungen, die Aufrechterhaltung von Verbesserungen und die regelmäßige Überprüfung und Anpassung des Plans.

Bei Lean gibt es in der Regel fünf Reifegrade oder Stufen, die ein Unternehmen durchlaufen kann:

Stufe 1: Anfängliche Sensibilisierung: Die Organisation ist sich der Lean-Prinzipien und -Konzepte bewusst, hat sie aber noch nicht umgesetzt.

Stufe 2: Begrenzte Umsetzung: Lean-Praktiken werden in einzelnen Bereichen oder Abteilungen eingeführt.

Stufe 3: Umfassende Umsetzung: Lean wird umfassender auf verschiedene Prozesse und Funktionen innerhalb des Unternehmens angewandt.

Stufe 4: Lean-Exzellenz: Die Organisation erreicht ein hohes Maß an Kompetenz in Lean und hat die kontinuierliche Verbesserung in ihrer Kultur verankert.

Stufe 5: Unternehmensweites Lean: Die Lean-Prinzipien sind vollständig in die DNA des Unternehmens integriert, erstrecken sich über alle Funktionen und Ebenen und treiben die gesamte Unternehmensstrategie voran.

Diese Stufen stellen eine Entwicklung hin zu größerer Lean-Reife und Effektivität bei der Prozessverbesserung und Abfallreduzierung dar.

Six Sigma ist eine datengestützte Methodik zur Prozessverbesserung, die darauf abzielt, Mängel und Fehler auf ein sehr niedriges Niveau zu reduzieren (3,4 Mängel pro Million Möglichkeiten). Es folgt ein strukturierter Ansatz namens DMAIC (Definieren, Messen, Analysieren, Improve, Steuern) für bestehende Prozesse und DMADV (Definieren, Messen, Analysieren, Entwerfen, Verifizieren) für neue Prozesse oder Produkte, wobei statistische Werkzeuge und Techniken verwendet werden, um qualitativ hochwertige Ergebnisse zu erzielen.

Lean Process Improvement ist eine Methode, die sich auf die Optimierung von Prozessen durch die Beseitigung von Verschwendung und die Steigerung der Effizienz konzentriert. Ziel ist es, den Kunden einen größeren Mehrwert zu bieten und gleichzeitig die Kosten und Vorlaufzeiten zu reduzieren. Zu den wichtigsten Prinzipien von Lean gehören die Identifizierung des Wertes aus der Sicht des Kunden, die Abbildung des Wertstroms zur Beseitigung von Verschwendung, die Schaffung eines kontinuierlichen Arbeitsflusses, die Nutzung der Kundennachfrage zur Steuerung der Produktion (Pull) und das Streben nach ständiger Perfektion durch kontinuierliche Verbesserung. Lean wird in vielen Branchen eingesetzt, um Abläufe zu rationalisieren und die Gesamtleistung zu verbessern.